Bądź na bieżąco – informator branżowy

Zapisz się na newsletter TRUCK Biznes i otrzymuj najnowsze informacje z branży oraz premierowe, bezpłatne e-wydania czasopisma TRUCK Biznes.

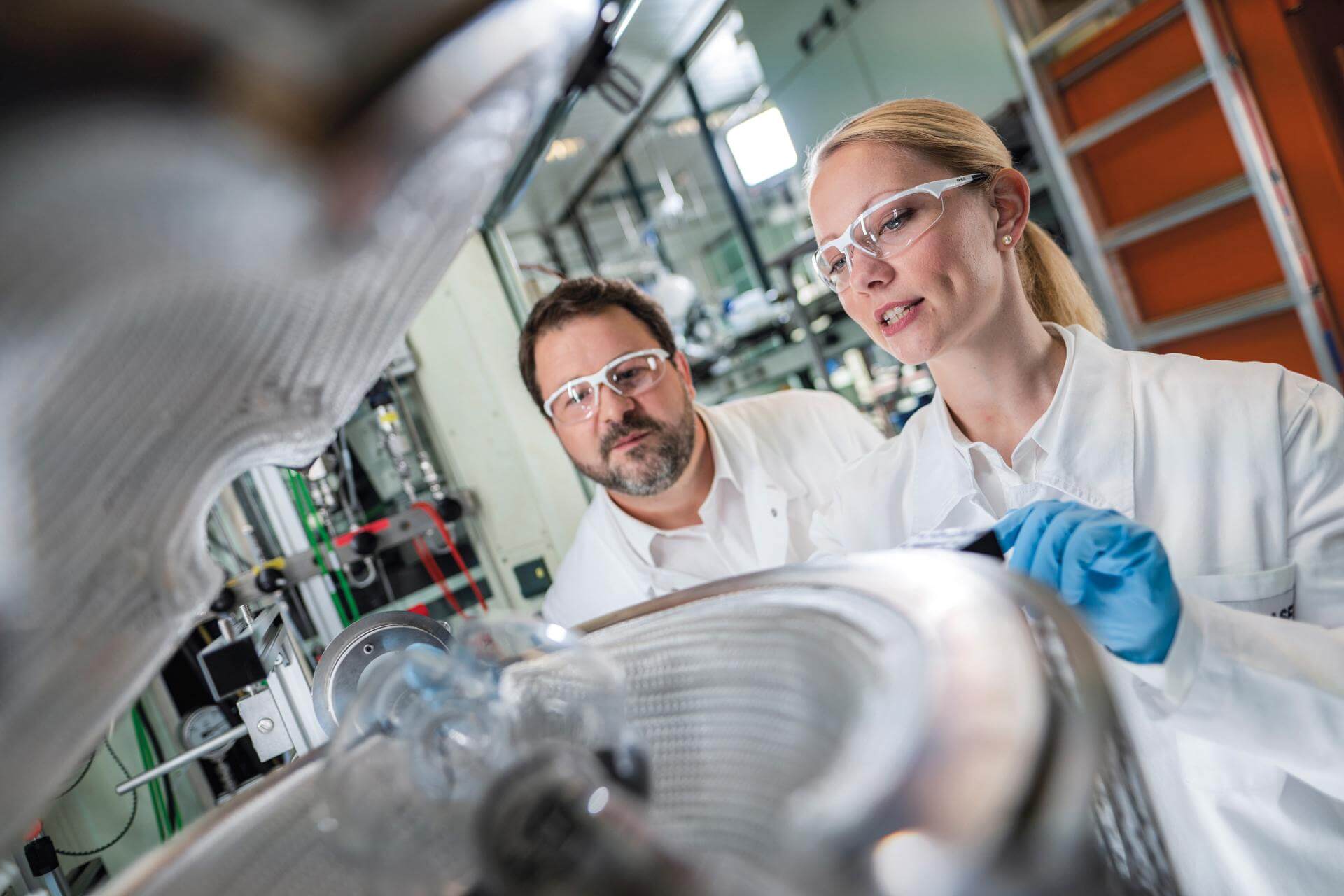

Cellforce Group, joint-venture Porsche i Customcells, wybrał firmę BASF jako wyłącznego partnera w rozwoju ogniw do baterii litowo-jonowych nowej generacji.

W ramach nawiązanej współpracy BASF będzie dostarczać wysokoenergetyczne aktywne materiały katodowe HED™ NCM (nikiel, kobalt, tlenek manganu), które pozwalają uzyskać wysoką wydajność ogniw, dającą w efekcie krótki czas ładowania , jak i dużą gęstość energetyczną akumulatora. Wysokowydajne baterie będą produkowane przez Cellforce Group z siedzibą w Tübingen, w Niemczech. Uruchomienie produkcji jest planowane na 2024 r., początkowo z wydajnością co najmniej 1000MWh rocznie, co odpowiada zapotrzebowaniu na baterie do 1000 samochodów sportowych i wyczynowych.

Firma BASF, jako czołowy w skali światowej dostawca wysokosprawnych aktywnych materiałów katodowych z prężną siecią badawczo-rozwojową, jest doskonale przygotowana do współpracy w ramach partnerstw na rzecz budowania gospodarki o obiegu zamkniętym. Dzięki zakładom wytwarzającym prekursory aktywnych materiałów katodowych (CAM)w miejscowości Harjavalta, w Finlandii, oraz fabryce samych materiałów CAM w Schwarzheide, w Niemczech, BASF już od 2022 r. może dostarczać materiały do produkcji baterii samochodowych z zachowaniem najwyższych standardów zrównoważonego rozwoju. Zakłady te opierają swoją bazę surowcową na odpowiedzialnych i niezawodnych źródłach, przyczyniając się do zmniejszenia śladu węglowego w całym łańcuchu dostaw. W celu zamknięcia obiegu surowców odpady produkcyjne z przyszłej fabryki baterii Cellforce Group będą poddawane recyklingowi w prototypowej instalacji recyklingu akumulatorów BASF w Schwarzheide w Niemczech. Lit, nikiel, kobalt i mangan będą odzyskiwane w procesie hydrometalurgicznym i ponownie wprowadzone do procesu produkcji aktywnych materiałów katodowych BASF.

„Liczymy na owocną współpracę z Porsche i Cellforce Group przy rozwijaniu wysokowydajnych baterii do samochodów elektrycznych oraz w innych przedsięwzięciach na rzecz wspieranej przez wszystkich partnerów zrównoważonej mobilności” — powiedział dr Markus Kamieth, członek Zarządu BASF SE. „Nasze placówki badawczo-rozwojowe zadbają o dostosowanie aktywnych materiałów katodowych BASF do specyficznych wymagań Porsche. Ponadto dzięki naszemu wydajnemu procesowi produkcyjnemu, a w jego ramach wysokiemu udziałowi energii odnawialnej oraz integracji łańcucha dostaw najważniejszych surowców, jak również skróceniu czasu transportu pomiędzy kolejnymi etapami produkcji, materiały te będą charakteryzować się najniższym w branży wkładem w emisje CO2. Recykling baterii zagwarantuje, że cenne materiały pozostaną w obiegu zamkniętym, co przyczyni się do dalszej redukcji śladu węglowego naszych materiałów katodowych o nawet 60%”.

„Porsche zamierza osiągnąć neutralność pod względem emisji CO2 związanych z produkcją samochodów do 2030 r. Dlatego też firma przykłada coraz większą wagę do niskiego śladu węglowego, recyklingu w obiegu zamkniętym oraz zrównoważonego rozwoju” — powiedział Michael Steiner, członek Zarządu Porsche AG, odpowiedzialny za badania i rozwój. „Współpraca z BASF jest korzystna dla wszystkich zaangażowanych stron. O wyborze BASF jako partnera zadecydowało przede wszystkim europejskie pochodzenie niklu i kobaltu oraz związane z tym bezpieczeństwo dostaw i krótkie trasy transportowe ze Schwarzheide do Badenii-Wirtembergii. Ogniwa do baterii — a szczególnie aktywne materiały katodowe — są tutaj w centrum zainteresowania. Wszyscy jesteśmy bardzo zadowoleni, że razem z BASF wdrażamy seryjną produkcję ogniw w przyjaznej dla środowiska technologii”.

„Głęboka wiedza ekspercka BASF w zakresie aktywnych materiałów katodowych jest dla nas wsparciem w kluczowym obszarze rozwoju ogniw” — dodał Markus Gräf, dyrektor zarządzający Cellforce Group. „Aktywne materiały katodowe wykazują bardzo wysoką stabilność cyklu od samego początku, co jest szczególnie istotne dla szybkości ładowania. Cellforce poszukiwał materiałów o dokładnie takich właściwościach. BASF prowadzi także intensywne prace w zakresie adaptacji aktywnych materiałów katodowych do wymagań związanych z nową generacją anod krzemowych. Również w obszarze produkcji wypracowaliśmy razem z BASF koncepcję gromadzenia odpadów powstających na poszczególnych jej etapach i ich ponownego wprowadzania do procesu zgodnie z ideą recyklingu w obiegu zamkniętym. Pozwala to obniżyć koszty, a jednocześnie oszczędzać zasoby i zmniejszyć obciążenie dla środowiska”.

Branża transportowa weszła w 2026 rok pod znakiem rygorystycznych kontroli nowych tachografów G2V2. Przewoźnicy, którzy w ubiegłym roku pominęli termin [...]

Polska firma Ziaja, lider rynku kosmetyków pielęgnacyjnych, wprowadza technologie Elcar w swojej flocie transportowej. Celem jest bieżące monitorowanie realizowanych dostaw, [...]

Firma Apollo Tyres wdraża nową strategię produkcji opon radialnych do samochodów ciężarowych i autobusów (TBR), która zwiększy różnorodność i liczbę [...]

Firma Wielton od lat dostarcza na rynek zaawansowane zabudowy i naczepy wywrotki, które znajdują zastosowanie w wielu gałęziach przemysłu. Oferta [...]

Shell po raz 19. z rzędu znalazł się na szczycie globalnego rynku środków smarnych. Wyjątkowe osiągnięcie koncernu potwierdza najnowszy raport [...]

Konsorcjum uzyskało 70, 3 mln euro finansowania z Komisji Europejskiej (instrument CEF/AFIF) na instalację ok. 330 punktów ładowania MCS w [...]

Wyzwania firm transportowych dotyczące transformacji energetycznej i konieczności ograniczenia emisji dwutlenku węgla to temat, który wciąż budzi wiele emocji

Branża transportu drogowego od zawsze opierała się na technologiach. Od silników, przez CB-radia, aż po zaawansowaną analitykę, która pozwala zarządzać [...]

Nowa seria agregatów TX od Thermo King, zastępująca poprzednie modele serii T, oferuje wydajność chłodzenia wyższą o nawet 17%, konstrukcję [...]

Umawianie wizyt w warsztacie jest dużo prostsze bo firma ZF Aftermarket właśnie uruchomiła funkcję bezpośrednich rezerwacji przez Google.

Wyciągarka samochodowa to jeden z najważniejszych elementów wyposażenia pojazdów specjalistycznych. Muszą radzić sobie w trudnym terenie lub z ciężkimi zadaniami [...]

Continental rozpoczął kampanię informacyjną, której celem jest zwiększenie świadomości właścicieli flot pojazdów użytkowych, aby podnieść świadomość na temat rosnącego znaczenia [...]

Masz pytania dotyczące branży? Nurtuje Cię jakiś temat? Masz ciekawego newsa, lub pomysł na artykuł? Chciałbyś pojawić się na łamach TRUCK Biznes? Napisz do nas a my skontaktujemy się z Tobą!