Bądź na bieżąco – informator branżowy

Zapisz się na newsletter TRUCK Biznes i otrzymuj najnowsze informacje z branży oraz premierowe, bezpłatne e-wydania czasopisma TRUCK Biznes.

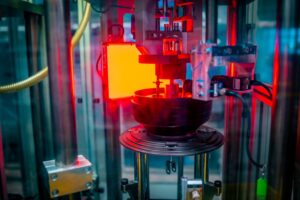

Fabryka układów hamulcowych Bosch w Mirkowie k. Wrocławia obchodzi jubileusz 25-lecia. Należący do koncernu od 1996 roku zakład produkcyjny, to dziś kompleksowy ośrodek produkcyjno-badawczy.

Na powierzchni ponad 33 000 mkw. zespół przeszło 900 specjalistów odpowiada za rozwój i produkcję komponentów do samochodowych układów hamowania. W ciągu ostatniego ćwierćwiecza na liniach produkcyjnych podwrocławskiego zakładu wytworzono ponad 37 milionów komponentów i dostarczono je na 5 kontynentów .

Fabryka jest m.in. odpowiedzialna za produkcję iBoostera, który wspiera układ hamulcowy, umożliwiając skrócenie drogi hamowania. iBooster stosowany jest głównie w samochodach elektrycznych i hybrydowych.

– Przez 25 lat udało nam się zbudować silną pozycję w koncernie. Dziś fabryka pod Wrocławiem odpowiada za produkcję najbardziej innowacyjnych elementów układów hamulcowych oferowanych przez Boscha – mówi Rafał Rudziński, prezes spółki Robert Bosch w Polsce.

Historia fabryki sięga lat sześćdziesiątych ubiegłego wieku, a od 1996 roku działa jako część firmy Bosch. W pierwszych latach produkcja obejmowała hamulce tarczowe i bębnowe, pompy hamulcowe oraz korektory siły hamowania. W 2003 roku fabryka została przeniesiona do Mirkowa pod Wrocławiem. W 2009 r. rozpoczęła się dalsza rozbudowa nowego zakładu, a w 2012 r. działalność zainicjowało centrum badawczo-rozwojowe.

Badania i rozwój

Centrum badawczo-rozwojowe, w którym pracuje obecnie ponad 70 inżynierów, od początku wspiera zarówno zakład produkcyjny w Mirkowie jak i inne fabryki koncernu Bosch, rozwijając produkty z portfolio motoryzacyjnego firmy. Wrocławski ośrodek jest centrum kompetencji w zakresie prac nad zbiornikiem wyrównawczym płynu hamulcowego. Eksperci z Mirkowa są też odpowiedzialni za konstrukcję pierwszej generacji iBoostera.

Zespół centrum aktywnie uczestniczy również w pracach rozwojowych koncernu przy opracowywaniu kolejnych generacji układów hamulcowych, np. zintegrowanego zespołu zasilania hamulców (eng. Integrated Power Brake). Tym samym współtworzy obecne trendy elektryfikacji i wspiera dalszą automatyzację jazdy.

W centrum prowadzone są także prace z wykorzystaniem zaawansowanych symulacji numerycznych oraz sztucznej inteligencji. Celem jest optymalizacja procesu rozwoju produktu.

Obecnie w ramach jednostki tworzony jest nowy zespół odpowiedzialny za wibroakustykę. Tym samym liczba ekspertów centrum w Mirkowie przekroczy 80.

Technologie XXI wieku

Ważnym krokiem milowym dla fabryki w Mirkowie było też rozszerzenie portfolio o produkty mechatroniczne: iBooster 1 i 2 generacji oraz czujnika prędkości koła (WSS).

iBooster to system wspomagania układu hamulcowego, który jest niezależny od zasilania podciśnieniowego, może być więc stosowany w pojazdach hybrydowych i elektrycznych. Pozwala na skrócenie drogi hamowania, co zwiększa bezpieczeństwo jazdy. Oprogramowanie iBoostera może być skonfigurowane tak, by odpowiednio ustawić wyczucie pedału hamulca, dostosowując je do wymogów konkretnych producentów. Ta sama jednostka iBooster może być więc umieszczana w różnych modelach samochodów, nadając każdemu indywidualne cechy.

Podstawowym zadaniem czujnika prędkości koła jest zbieranie informacji o prędkości obrotowej kół jezdnych dla systemu ABS, kontrolującego siłę hamowania. Gdy prędkość obrotowa kół spadnie poniżej określonej wartości, ABS włącza się i zmniejsza siłę hamowania, by nie dochodziło do poślizgu kół. System ABS przesyła też informacje z czujników WSS do innych systemów elektronicznych, takich jak kontrola trakcji (TC) czy stabilizacja toru jazdy (ESP). To z kolei pozwala uruchamiać hamulce, czy kontrolować inne podzespoły celem zapobieżenia poślizgowi poprzecznemu czy wzdłużnemu samochodu.

Plany inwestycyjne

Plany inwestycyjne

Bosch zainwestował już w polską fabrykę ponad miliard złotych. Jesienią br. rozpocznie się rozbudowa zakładu, którego powierzchnia do końca 2022 roku powiększy się o 25%. Uruchomione zostaną też nowe, zautomatyzowane linie produkcyjne.

Firma rozwija również centrum kompetencji z szeregiem funkcji centralnych wspierających globalne operacje biznesowe Bosch.

Sukces fabryki nie byłby możliwy bez silnego, zmotywowanego zespołu.

– W ciągu ostatnich 25 lat pracownicy naszej fabryki wielokrotnie wypracowywali standardy działania, które były później wdrażane w innych zakładach produkcyjnych Bosch. Naszą siłą jest kreatywność i wysokie kompetencje kadry w każdym obszarze – podkreśla Piotr Pyzio.

Jakość płynów do mycia i spryskiwania szyb samochodowych wydaje się tematem drugorzędnym. Wobec panujących ostatnio niskich temperatur temat staje się jednak [...]

DAF Trucks zaprezentował właśnie model DAF XG+ Emerald Edition. To luksusowa, ciemnozielona, limitowana wersja flagowego pojazdu ciężarowego DAF XG+ nowej [...]

Polskie organizacje zrzeszające transportowców, firmy leasingowe oraz pracodawców oficjalnie zaprotestowały przeciwko planom Komisji Europejskiej, które mają narzucić przedsiębiorcom obowiązek kupowania [...]

Ministerstwo Infrastruktury przygotowało projekt zmian, który ma realnie wesprzeć przewoźników w kosztownej wymianie tachografów na urządzenia drugiej generacji G2V2. Najważniejsze [...]

W 2026 roku przewoźnicy międzynarodowi muszą przygotować się na nowe obowiązki celne, rozszerzony SENT, obowiązkowe tachografy w busach, wyższe opłaty [...]

Połączenie drogą ekspresową Szczecina z Gdańskiem, domknięcie IV obwodnicy Krakowa, a także finalizacja kolejnych fragmentów międzynarodowego szlaku Via Carpatia - [...]

Europa stoi w obliczu jednego z największych kryzysów kadrowych w historii transportu drogowego. Według danych Międzynarodowej Unii Transportu Drogowego (IRU) [...]

Mercedes-Benz Trucks to marka wiodąca w piaseczyńskiej firmie Trans Petro Color od kilkunastu lat. Jesienią w jej flocie pojawiły się [...]

Konsekwentne dążenie do Vision Zero — ambitnego celu UE, aby do 2050 r. na europejskich drogach ograniczyć do zera liczbę [...]

Pod koniec października br. została przyjęta Dyrektywa Parlamentu Europejskiego i Rady (UE) 2025/2205 w sprawie praw jazdy oraz Dyrektywa Parlamentu [...]

Autonomiczne ciężarówki Scanii, oparte na zaawansowanych systemach sztucznej inteligencji, pokazują, jak może wyglądać przyszłość transportu w najbliższych latach. Firma ogłosiła [...]

TIMOCOM, europejski dostawca cyfrowego rynku frachtowego ogłosił przedłużenie strategicznej współpracy z firmą HERE Technologies, dostawcą platformy danych i map lokalizacyjnych.

Masz pytania dotyczące branży? Nurtuje Cię jakiś temat? Masz ciekawego newsa, lub pomysł na artykuł? Chciałbyś pojawić się na łamach TRUCK Biznes? Napisz do nas a my skontaktujemy się z Tobą!